齒輪箱在風力發電機(jī)組中的應用很廣泛,在風(fēng)力發電機組當中(zhōng)就經常用到,而且是一個重要的(de)機械部件,齒輪箱其主(zhǔ)要功用是(shì)將風輪在風力作用下所產生的動力傳遞給發電機(jī)並使其得到相應的轉速。通常(cháng)風輪的轉速很低,遠達不到(dào)發電機發電所(suǒ)要求的轉速,必(bì)須通過齒輪箱齒輪副的增速作用來實現(xiàn),故也將齒輪箱稱之為增速箱。一、特點1.齒輪(lún)箱采用通用(yòng)設(shè)計方案,可按客戶需求變型為行業專用的齒輪箱。2.實現平行軸、直交軸、立式、臥式通用箱體,零部件種類減少,規格型號增加。3.采用吸音箱體結構、較大(dà)的箱(xiāng)體表麵積和大(dà)風扇、圓柱齒輪和螺旋(xuán)錐齒輪均采用先進的磨齒工藝,使整機的溫升、噪聲(shēng)降(jiàng)低、運轉的可靠性得到提高,傳(chuán)遞功率增大。

齒輪傳動是機械傳(chuán)動中應用最廣的一種傳動(dòng)形式。它的(de)傳動比準確(què),效率高,結(jié)構緊湊(còu),工作可靠,壽命(mìng)長。目前齒輪技術可達到的指標:圓(yuán)周速度v=300m/s,轉速n=105r/min,傳遞(dì)的功率P=105KW,模數m=0.004~100mm,直徑d=1mm~152.3mm一。

特點

1、瞬時傳動比恒定。非圓齒輪傳動的瞬時傳動(dòng)比(bǐ)能按需要的變化規律來設計。

2、傳動比範圍大,可用於減速或增速。

3、速度(指節圓圓周速度)和傳遞功率的範圍(wéi)大。

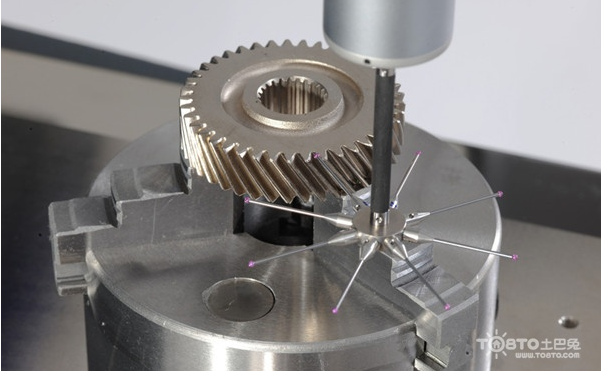

齒(chǐ)輪加工的方法一(yī)種是成(chéng)形法,就是利用與被切齒槽形狀完全(quán)相符的成形銑刀切出齒形的方法,如銑(xǐ)齒;另一種(zhǒng)是展成法,它是利用刀具與被動齒輪的相互(hù)齧合運動而切出(chū)齒形的加(jiā)工方法,如滾齒(chǐ)和插齒。齒輪加工工藝流程1.鍛造(zào)製坯熱模鍛仍(réng)然是汽車齒輪件廣泛使用的毛坯鍛造工藝。近年來,楔橫軋技術在軸類加工上得到了(le)大範(fàn)圍推廣。這項技術特別適(shì)合為比(bǐ)較複雜的階梯軸類製(zhì)坯,它不僅精度較(jiào)高、後序加工餘(yú)量小,而(ér)且(qiě)生產效率高。

齒輪模數是模(mó)數製輪齒的一(yī)個最基本參數(shù),直齒、斜齒和圓錐(zhuī)齒齒輪的模(mó)數皆可參考標(biāo)準模數係列表。如果(guǒ)齒(chǐ)輪(lún)的齒數(shù)一定,則(zé)輪的徑向尺寸(cùn)也(yě)越大。模數係(xì)列(liè)標準是根據設計、製造和檢驗等要求製訂的。對(duì)於具有非(fēi)直齒的齒輪,模數有法向模數mn、端麵模數ms與軸向模(mó)數mx的區別(bié),它(tā)們都是以各自(zì)的齒距(法向(xiàng)齒距、端麵齒距與(yǔ)軸向齒距)與圓周率的比值,也都(dōu)以毫米(mǐ)為單位。對於錐齒(chǐ)輪,模數有大端模數me、平均模(mó)數mm和小端模數m1之分。對於刀具,則有相應的刀具模數mo等。標準(zhǔn)模數的應用很廣。在公製的齒輪傳動、蝸杆(gǎn)傳動、同步齒形帶傳動和棘輪、齒輪(lún)聯軸器、花(huā)鍵等(děng)零件中,標準模數都是一項最基本的參數。它對上述零件的(de)設計、製造、維修等都起著基本參數的作用(見圓柱齒輪傳動、蝸杆傳動等)。