齿轮箱在风力发电机组中的应用很广泛,在风力发(fā)电机(jī)组当中就经常用到,而且是(shì)一个重要的机械部件,齿轮箱其主要功用是将风轮在风力作用下所产生的动力传递(dì)给发电机(jī)并使其得到相(xiàng)应的转速。通常风轮的转速很低,远达不到(dào)发电机发电所(suǒ)要求的转速,必须通过齿轮(lún)箱齿轮副的增速作用来实现(xiàn),故也将齿轮箱称之为增速箱。一、特点1.齿轮箱采用通用设(shè)计方案,可按客户需求变(biàn)型为行业专用的齿轮箱。2.实现平行轴、直交(jiāo)轴、立式、卧(wò)式通用箱(xiāng)体,零(líng)部件种类减(jiǎn)少,规(guī)格型号增加。3.采用吸音箱体结构、较大的箱体表面积和大风扇、圆柱齿(chǐ)轮和螺旋锥齿轮均采用先(xiān)进的磨齿工艺,使整机的温升、噪声降低、运转的可靠性得到提高,传递功率增大。

齿轮传动是机械传动中应(yīng)用最(zuì)广的一种传动形式。它(tā)的(de)传动比准确,效率高,结(jié)构紧凑,工作可靠,寿命长。目(mù)前齿轮(lún)技(jì)术可达到的指标(biāo):圆周速度v=300m/s,转速n=105r/min,传递的功(gōng)率P=105KW,模数m=0.004~100mm,直径d=1mm~152.3mm一。

特点

1、瞬时传动比恒定。非圆(yuán)齿轮传动的瞬时传动比(bǐ)能按需要的变化规律来设计。

2、传动比范围大,可用于减速或(huò)增速。

3、速度(指节圆圆周(zhōu)速度(dù))和传递功率的范围(wéi)大。

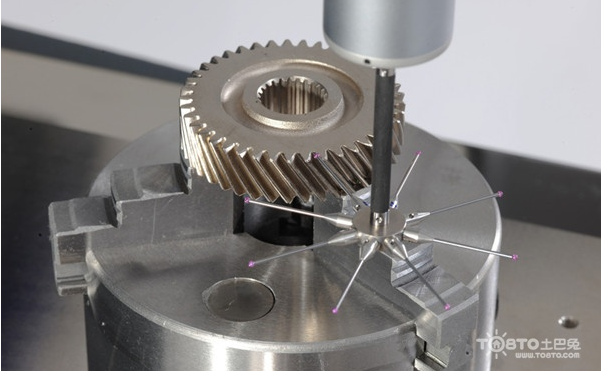

齿轮加工(gōng)的方法一种是成形法,就是利用与(yǔ)被切齿槽形状完(wán)全(quán)相符的成形铣刀切出齿形的方法,如铣齿(chǐ);另一种是展成法,它是利用刀具与被动齿轮的相互啮合运动而切出齿形的加工方法(fǎ),如滚齿和插齿。齿轮加工工艺流程1.锻造制坯热模锻仍然(rán)是汽车齿轮件广泛使用的毛坯锻造工艺。近年来(lái),楔横轧技术在轴类加工上得到了大范围推广。这项技术特别适合为比较复杂(zá)的阶梯轴(zhóu)类制坯,它不仅(jǐn)精(jīng)度较高、后序加工余量小(xiǎo),而且生产效率高。

齿轮(lún)模数(shù)是(shì)模数制轮齿的(de)一(yī)个最基本参数,直齿、斜齿和圆锥齿齿轮的模数皆(jiē)可参考标准模数系列表。如果齿轮的齿(chǐ)数一定,则轮的径向尺寸(cùn)也越大(dà)。模数系列标准是根据设计、制造和检验等要求制订(dìng)的。对於具有非直齿的齿轮,模数有法向模数mn、端(duān)面模数ms与轴向模数mx的区别,它们都是以各自的齿距(jù)(法向齿距、端面齿距与轴向(xiàng)齿距)与圆周率的比值,也都以毫米为单位。对於锥(zhuī)齿轮,模数有大端模数me、平均模数mm和小端模(mó)数m1之分。对于刀具,则有相应的刀具(jù)模数mo等。标准模数的应用很广。在公制的齿轮传动、蜗杆传(chuán)动、同步齿形带传动和棘轮(lún)、齿轮联轴器、花键等零件中,标准模数都是一项最基本的参数。它对上述(shù)零件(jiàn)的设计、制造、维修等都(dōu)起着基本参数的作用(见圆柱齿轮(lún)传动、蜗杆传动等)。